日期:2025-10-10来源:合川发布

大

中

小

大

中

小

在合川区中国日用玻璃产业基地,机器轰鸣声昼夜不息。走进重庆市远铃玻璃有限公司的生产车间,总能看到一个身着红色工装忙碌的身影,他便是公司总工程师刘雄。从攻克“卡脖子”的技术难题,到带领团队打破国外垄断,再到为企业创造巨额经济效益,这位来自陕西延安的工程师,用17年的坚守与创新,在高硼硅玻璃领域书写了一段属于中国工匠的传奇。从业至今,他已获得“第五届合川工匠”“重庆市五一劳动奖章”等多项荣誉。

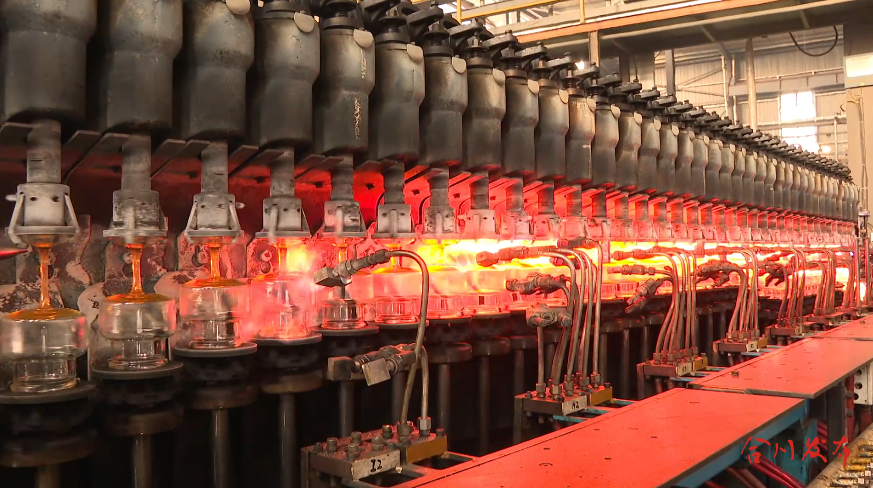

▲中国日用玻璃产业合川清平基地玻璃生产线一片忙碌

啃下 “硬骨头”:填补5升大容量玻璃胆技术空白

“别人不敢啃的硬骨头,我来啃!”2023年年中,一家生产空气炸锅的企业找上门,提出要定制5升以上的高硼硅玻璃胆。彼时,国内最高只能生产2升多的同类产品,5升大容量玻璃胆的研发在行业内完全是一片空白。“当时工艺、工装、配件都不匹配,连参考的技术资料都找不到。”刘雄回忆道,但他没有丝毫犹豫,“这是打开高附加值市场的机会,再难也得干!”

研发之路远比想象中艰难。大容量玻璃胆最大的技术瓶颈在于厚度控制,客户要求上下口厚度达到1.2毫米以上,可当时整个行业都无人能实现。刘雄带领团队从玻璃料性调整、成型温度控制到模具设计,逐一摸索。“器型越大,玻璃液的流动和分布越难把控,稍微调整不当,要么上口过薄,要么底部缺料。”刘雄蹲在生产线旁,连续一周记录每一组温度数据,手上的记录本写满了密密麻麻的公式和参数。

▲刘雄和团队成员商讨、研究技术问题

试产的过程更是充满挫败。第一次试产,团队按照设计方案生产了8000只玻璃胆,可检验后合格的仅有1200只,剩下的6800只只能全部砸毁。碎裂的玻璃片堆在车间角落,像一座沉重的“小山”。“每天光原料和能源损耗就好几万,心里急啊!”刘雄表示,那段时间压力非常大,但他没被打垮,他带着团队连夜召开分析会,把不合格产品按问题分类,逐一拆解原因。那段时间,车间成了他们的“家”,有人连续奋战30多个小时累到输液,输完液又立刻回到岗位。刘雄更是每天只睡4个小时,眼睛布满血丝,却始终盯着生产线不肯离开。

▲刘雄检测高硼硅玻璃胆指标

历经半年、12次试产,当卡尺显示玻璃胆厚度达到1.2毫米,且检验报告上“全部合格”的字样映入眼帘时,刘雄和团队成员忍不住抱在一起欢呼雀跃。如今,远铃玻璃的5升以上高硼硅玻璃胆占据全国50%以上的市场份额,成为美的、苏泊尔等家电巨头的核心供应商。

突破 “老难题”:全封闭供料道实现降本增效

在刘雄看来,技术创新不止于“从无到有”,更要“精益求精”。2022年加入远铃玻璃后,他发现高硼硅玻璃生产中存在一个“隐形浪费”:玻璃液中的硼元素易挥发,形成“料皮”,每天要排掉近500公斤玻璃液,公司损失超1.5万元。“这不仅是成本问题,更是对资源的浪费!”刘雄当即组建研发小组,立志攻克这一难题。

▲生产中的玻璃制品

刘雄和团队经过6个月的摸索,终于研发出“全封闭供料道”技术——用特殊耐火材料打造密封通道,将玻璃液与空气彻底隔绝。这项技术不仅实现了玻璃液“零浪费”,还让产品合格率提升了2—3个百分点,每年为公司节约成本近500万元。

▲刘雄查看高硼硅玻璃胆

与此同时,刘雄从未停下提升产品性能的脚步。高硼硅玻璃的国标耐热温差为150℃,他带领团队通过调整原料配比、优化退火工艺,将产品耐热温差提升至230℃,部分产品甚至能达到300℃。“把超200℃的玻璃胆从烤箱里拿出来,直接放进冰水里,也不会破裂!”他拿着样品自豪地说。如今,远铃玻璃在美的、苏泊尔、九阳等高端家电企业的市场占有率超过75%,行业整体市场占有率突破30%,成为国内日用玻璃行业的龙头企业。

追逐 “新高度”:以匠心推动产业国产化升级

从2008年加入玻璃行业,到如今成长为行业知名专家,刘雄始终扎根生产一线,用国产技术打破国外垄断,用创新思维推动产业升级。他主导研发的技术填补了多项国内空白,参与修订两项国家标准,拥有两项发明专利,还有一项实用新型专利正在申请中。在他的助力下,中国家用电器玻璃制品国产化率从不足50%提升至95%以上,远铃玻璃也先后获评“重庆市专精特新‘小巨人企业’”“中国轻工业日用玻璃行业十强企业”。

▲生产线上的玻璃制品

“做技术不能只满足于赚钱,更要敢追敢超!”刘雄的目光始终坚定,“虽然我们实现了从无到有,但和德国肖特等国际品牌还有差距。未来,我要带领团队继续攻关,争取让中国高硼硅玻璃达到世界一流水平!”在合川区中国日用玻璃产业基地里,这位工匠的坚守与创新,正照亮着中国日用玻璃产业的高质量发展之路。

分享文章到

文件下载

相关文档

政策原文

附件下载

主办:重庆市合川区人民政府办公室

邮编:401520

地址:重庆合川区希尔安大道222号

网站标识码:5001170002

微信公众号

微信公众号